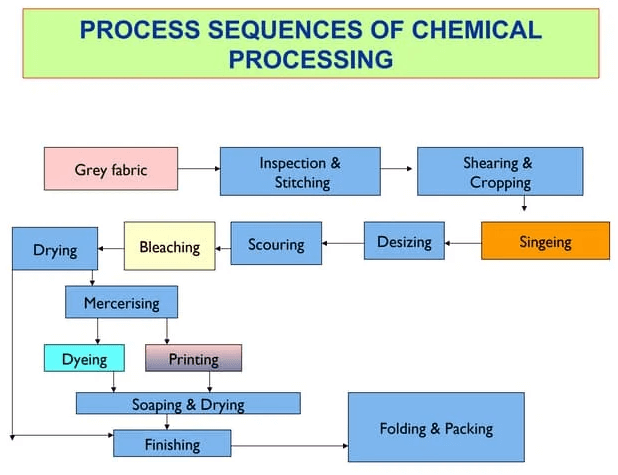

ലോൺമീറ്റർ മത്സരാധിഷ്ഠിത നിർമ്മാതാക്കളിൽ ഒന്നാണ്ഇൻലൈൻ ഡെൻസിറ്റി മീറ്റർദിപ്രിന്റിംഗ് പേസ്റ്റ് സാന്ദ്രത മീറ്റർഇടയ്ക്കിടെയുള്ള മാനുവൽ സാമ്പിളിംഗിൽ നിന്നും പ്രക്രിയാ പ്രവാഹത്തിലെ തടസ്സങ്ങളിൽ നിന്നും മാറി താൽക്കാലിക സാന്ദ്രത നിരീക്ഷണം പ്രാപ്തമാക്കുന്നു. ടെക്സ്റ്റൈൽ ഡൈയിംഗിലും പ്രിന്റിംഗിലും അഡിറ്റീവ് അഡീഷൻ, പ്രിന്റിംഗ് പേസ്റ്റ് വിതരണം, ഡീസൈസിംഗ്, സോഴ്സിംഗ്, ബ്ലീച്ചിംഗ് ഘട്ടത്തിൽ ഇത് പ്രവർത്തിക്കുന്നു.

പരമ്പരാഗത മാനുവൽ സാന്ദ്രത അളക്കൽ പ്രക്രിയയിൽ ഡൈ സാന്ദ്രത തത്സമയം നിരീക്ഷിക്കാൻ കഴിയുന്നില്ല, ഇത് അച്ചടിച്ച നാരുകളിലോ തുണിത്തരങ്ങളിലോ നിറവ്യത്യാസങ്ങൾക്കും പാടുകൾക്കും കാരണമാകുന്നു. കൃത്യമല്ലാത്ത സാന്ദ്രത അളക്കൽ അച്ചടിച്ച പാറ്റേണുകളുടെ വ്യക്തത, ഊർജ്ജസ്വലത, ഈട് എന്നിവയിൽ പ്രതികൂല ഫലങ്ങൾ ഉണ്ടാക്കുന്നു.

കൃത്യമല്ലാത്ത സാന്ദ്രത അളക്കലിന്റെ പോരായ്മകൾ

ഉൽപ്പന്ന ഗുണനിലവാരത്തിൽ മേൽപ്പറഞ്ഞ നെഗറ്റീവ് ഇഫക്റ്റുകൾക്ക് പുറമേ, കൃത്യമല്ലാത്ത സാന്ദ്രത അളക്കൽ പലപ്പോഴും ലക്ഷ്യസ്ഥാനത്ത് എത്താൻ പിഗ്മെന്റുകളുടെയും കെമിക്കൽ ഓക്സിലറികളുടെയും അമിത അളവിൽ കാരണമാകുന്നു, ഇത് ഉൽപാദനച്ചെലവും വിഭവ നഷ്ടവും വർദ്ധിപ്പിക്കുന്നു. ഡൈകളുടെയും ഓക്സിലറികളുടെയും അമിതമായ ഉപയോഗം സംസ്കരണത്തെ കൂടുതൽ വെല്ലുവിളി നിറഞ്ഞ ജോലിയാക്കുകയും നിലവാരമില്ലാത്ത ഡിസ്ചാർജിന് കാരണമാവുകയും ചെയ്യുന്നു. അത്തരം പ്രവർത്തന സാഹചര്യങ്ങൾക്ക് വിധേയരായ ഓപ്പറേറ്റർമാരുടെ ആരോഗ്യം ഡൈകളുടെയും ഓക്സിലറികളുടെയും കത്തുന്ന, സ്ഫോടനാത്മകമായ അല്ലെങ്കിൽ വിഷാംശം ഉള്ള സ്വഭാവത്തിന് ഭീഷണിയാണ്.

മാറുന്ന പ്രക്രിയാ സാഹചര്യങ്ങൾക്കായുള്ള തത്സമയ ഏറ്റക്കുറച്ചിലുകൾക്ക് പിന്നിൽ നിരവധി അളക്കൽ പോയിന്റുകളിൽ നിന്നുള്ള മാനുവൽ സാമ്പിൾ പരാജയപ്പെടുന്നു. കൂടാതെ, തെറ്റായ അളക്കൽ പോയിന്റുകൾക്കും റീഡിംഗുകളിലെ വ്യതിയാനങ്ങൾക്കും സാധാരണയായി പിശകുകൾ സംഭവിക്കാറുണ്ട്.

ഇൻലൈൻ ഡെൻസിറ്റി മീറ്ററുകളുടെ പ്രയോഗങ്ങൾ

ഒരു അന്താരാഷ്ട്ര സംഘം നമ്മുടെ ഇൻ-ലൈൻ ഡെൻസിറ്റി മീറ്ററിനെ അവരുടെ കെമിക്കൽ ഡിസ്ട്രിബ്യൂഷൻ ആൻഡ് കൺട്രോൾ സിസ്റ്റവുമായി സംയോജിപ്പിക്കുന്നു, പിഗ്മെന്റുകളുടെയും ഓക്സിലറികളുടെയും കൃത്യമായ ട്രാൻസ്മിഷനുകളും വിതരണവും കാര്യക്ഷമമായ രീതിയിൽ സാക്ഷാത്കരിക്കുന്നു. അങ്ങനെ ഡൈയിംഗ് ലായനികളുടെയും ഓക്സിലറികളുടെയും സാന്ദ്രത, സാന്ദ്രത, വിസ്കോസിറ്റി എന്നിവ മുൻകൂട്ടി നിശ്ചയിച്ച മാനദണ്ഡങ്ങളിൽ എത്തുന്നു, കെമിക്കൽ ഓക്സിലറികളുടെ കൃത്യതയും ഉൽപ്പാദന ലൈനിന്റെ മുഴുവൻ കാര്യക്ഷമതയും മെച്ചപ്പെടുത്തുന്നു.

ഓട്ടോമാറ്റിക് ഡൈയിംഗ് ഡെൻസിറ്റി മീറ്ററിന്റെ ഗുണങ്ങൾ

ഉൽപ്പന്ന ഗുണനിലവാരത്തിലും കൃത്യതാ നിയന്ത്രണത്തിലും പുരോഗതി. നൂതന സാങ്കേതികവിദ്യകളും മീറ്ററും രാസ ചായങ്ങളുടെ കൃത്യമായ അളവ് സാധ്യമാക്കുന്നു, വർണ്ണ വ്യത്യാസങ്ങൾ, അപര്യാപ്തമായ വർണ്ണ വേഗത തുടങ്ങിയ മാനുവൽ അളവെടുപ്പ് മൂലമുണ്ടാകുന്ന സാങ്കേതിക പ്രശ്നങ്ങൾ ഒഴിവാക്കുന്നു. മുൻകൂട്ടി നിശ്ചയിച്ച പ്രോസസ്സ് ഫോർമുലകൾക്കനുസൃതമായി ബാച്ചിംഗ് നടപ്പിലാക്കാൻ കഴിയും, ഇത് ഓരോ ബാച്ചിംഗിന്റെയും കൃത്യതയും ആവർത്തനക്ഷമതയും ഉറപ്പാക്കുന്നു.

ഓട്ടോമേഷൻ പ്രക്രിയകൾ മാനുവൽ തടസ്സങ്ങൾ കുറയ്ക്കുകയും ഉൽപ്പാദനക്ഷമത മെച്ചപ്പെടുത്തുകയും ഉൽപ്പാദന ചക്രം വളരെയധികം കുറയ്ക്കുകയും ചെയ്യുന്നു. ഉദാഹരണത്തിന്, ഇത് 80%-ത്തിലധികം മനുഷ്യശക്തി ലാഭിക്കുകയും പ്രക്രിയ സമയം 20%-ത്തിലധികം കുറയ്ക്കുകയും ചെയ്യും.

കൃത്യമായ അളവെടുപ്പിലൂടെയും ബുദ്ധിപരമായ നിയന്ത്രണത്തിലൂടെയും ചായങ്ങളുടെയും രാസവസ്തുക്കളുടെയും അമിതമായ ഉപയോഗം ഒഴിവാക്കുന്നു. കൃത്യമായ സാന്ദ്രത നിരീക്ഷണത്തിലൂടെയും ബുദ്ധിപരമായ നിയന്ത്രണത്തിലൂടെയും 5%-25% ചായങ്ങളുടെയും രാസവസ്തുക്കളുടെയും ലാഭിക്കാനും ഉൽപാദനച്ചെലവ് കുറയ്ക്കാനും ഇതിന് കഴിയും.

അടച്ചിട്ട പൈപ്പ്ലൈൻ, ഇൻസ്റ്റാൾ ചെയ്തതിനുശേഷം ഗതാഗത സമയത്ത് ചായങ്ങളുടെയും രാസവസ്തുക്കളുടെയും ചോർച്ചയും ബാഷ്പീകരണവും ഒഴിവാക്കുന്നു.ഓൺലൈൻ സാന്ദ്രത മീറ്റർ. പരിസ്ഥിതി മലിനീകരണം കുറയ്ക്കുന്നതിനൊപ്പം, ഡൈകളും രാസവസ്തുക്കളും ഓപ്പറേറ്റർമാരുമായി സമ്പർക്കം പുലർത്താനുള്ള സാധ്യത കുറയ്ക്കുകയും ഉൽപ്പാദന സുരക്ഷ മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു.

ശുപാർശ ചെയ്യുന്ന ഫോർക്ക് ഡെൻസിറ്റി മീറ്റർ

പോസ്റ്റ് സമയം: ജനുവരി-08-2025